Korrosionsskyddande skikt för offshoreindustrin

Med laser påsvetsar vi rostfria ytskikt på komponenter som utsätts för korrosiva miljöer som exempelvis saltvatten. Rostfria ytskikt på en icke rostfri stomme är en kostnadseffektiv lösning eftersom man slipper tillverka hela detaljen i rostfritt. Skiktet eliminerar till exempel korrosionsproblem som kan uppstå på hårdförkromade komponenter där det finns microsprickor i kromskiktet som gör att underlaget korroderar och kromet till sist lossnar.

Referenser på Korrisionsskyddande skikt

Matarvalsar

SCA Timber

Formstål

Olofsfors

Hjulspindlar

Caterpillar

Löprännor

BillerudKorsnäs Gruvön

Matarvalssegment

Nordic Quick Systems

Ventilskivor

Parker Hannifin

Matarvalsar - SCA Timber

Valsens räfflor återuppbyggs med laserpåsvetsning

– Hösten 2007 satte vi in en matarvals med laserpåsvetsade räfflor i inmatningen i såglinje 2. Den har nu varit i drift i snart fyra år och jag skulle tro att den kommer att gå lika lång tid till, berättar David Engberg, underhållschef på SCA Timber i Munksund. De matarvalsar som levereras med nya såglinjer idag har termiskt sprutade räfflor. Dessa är helt utslitna efter två år.

Matarvalsens uppgift är att driva fram stocken längs med såglinjen. Den har ett räfflat ytskikt för att få ett bra grepp om stocken. Om inte valsen och greppet fungerar bra så slirar stocken och kör fast eller kommer fel i inmatningen till delningsklingan med allvarliga kvalitetsstörningar som följd.

Valsens ytskikt återuppbyggs med laser

Valsens räfflor byggs upp på nytt med laserpåsvetsning. Det påsvetsade materialet är ett slitstarkt verktygsstål blandat med hårda, slitstarka keramiska partiklar kallade karbider.

Om SCA Munksund

SCA Munksund levererar sågad och hyvlad furu. Årskapaciteten uppgår till 440 000 m3 sågat timmer. Att hålla produktionen så störningsfri som möjligt är naturligtvis av stor betydelse för såväl produktkvalitet som lönsamhet.

Vill du veta mer om detta case?

Formstål - Olofsfors

Betydande livslängdsökning med laserimpregnering på formstål

Vid Olofsfors, som tillverkar band till skogsmaskiner, hade man tidigare problem med livslängden på formstålen i sina mest krävande verktyg.

- De stora påfrestningar som våra formstål utsätts för under pressning av detaljer innebar tidigare att formstålen behövde bytas med täta intervaller. Ändå kunde vi inte vara helt säkra på att rätt toleranser hölls mellan bytena, berättar Caisa Johansson produktionstekniker på Olofsfors AB. För att komma upp i önskad livslängd och minskade reservdelskostnader vände vi oss till Duroc Laser Coating för att testa laserimpregnering på våra formdelar.

I samarbete med Duroc Laser Coating och en formdelstillverkare togs ett koncept fram som innebär att formdelarna vid tillverkning härdas för att sedan ytförstärkas med laserimpregnering.

- Resultat blev att vi kunde använda våra formdelar dubbelt så länge utan att byta ut till nya stål vilket så klart sparar både tid och pengar. Detta innebär att vi slipper kostsamma byten av formdelar i onödan och att vi på ett betydligt säkrare sätt kan planera in byte när det passar vår produktion. Vi har fått möjligheten att arbeta proaktivt istället för reaktivt vilket är väldigt fördelaktigt för oss, avslutar Johansson.

Hjulspindlar - Caterpillar

Renovering med laser ger hjulspindlar ett nytt liv!

Zeppelin CRC i Boden servar i dagsläget ca 40 stora bergstruckar med över 200 ton lastkapacitet med komponentrenoveringar.

– Att laserpåsvetsa en hjulspindel kostar ca en tredjedel av vad en ny hjulspindel kostar till en 793 eller 795 truck, säger Jens Ström som är Produktionschef på Zeppelin Sverige AB CRC Boden.

Laserstrålen är liten, exakt och ger hög precision vilket gör att man kan påsvetsa utan att påverka omkringliggande grundmaterial. Om man påläggssvetsar traditionellt blir värmepåverkan så djup att man riskerar en brottanvisning längre ned eller i själva svetsen.

Duroc Laser Coating ansvarar för renoveringsjobb med laserpåsvetsning och bearbetning åt Zeppelin CRC i Boden, främst för att återställa lagerlägen till samma mått som de hade när de var fabriksnya och därmed ge hela spindlarna ett nytt liv.

Genom både fullserviceavtal och service on call sköter Zeppelin Sverige AB underhållet på gruvtruckarna till Boliden, LKAB och Kaunis Iron. Underhållet på maskinerna sker i huvudsak i förebyggande syfte och enligt en rullande planering lyfts komponenterna ut för renovering efter ett visst antal timmar. Under tiden som komponenterna renoveras så har kundens maskin fått en utbyteskomponent, på så vis minimeras kundens stillestånd på maskinen avsevärt.

Att kunna arbeta nära med en leverantör som även finns i närheten av renoveringsanläggningen är stor fördel för oss när det gäller ledtider och planering av renoveringar avslutar Jens.

Löprännor - BillerudKorsnäs Gruvön

Betydande livslängdsökning med Laserpåsvetsade Löprännor

Vid BillerudKorsnäs sodapanna på Gruvön har man tidigare haft problem med livslängden på sina löprännor. Den extrema miljö och påfrestning, av bland annat korrosion och värmechocker, som en löpränna utsätts för har inneburit att man varit tvungen att stoppa pannan och byta rännor förebyggande en gång per halvår.

- Ett löprännehaveri innebär både en stor arbetsmiljörisk och en väldigt hög kostnad i och med att pannan måste stoppas akut, säger Peter Söderberg (UH-Beredare) vid BillerudKorsnäs, Gruvöns Bruk.

- För att förhindra detta var vi tvungna att byta rännorna var sjätte månad vilket var en stor insats och kostnad och trots detta fanns alltid risken att ett akut haveri ändå skulle inträffa.

I ett samarbete med Duroc Laser Coating tillverkas rännorna nu i ett vanligt, icke rostfritt tyckkärlsstål vilket klarar temperaturväxlingar bra. De mest utsatta ytorna laserpåsvetsas med ett höghållfast, värmetåligt och korrosionsbeständigt material. Denna kombination har lett till att problemen helt försvunnit och man kan nu med säkerhet köra kontinuerligt mellan ordinarie årsstopp.

- Vi har ökat livslängden från 6 månader till betydligt mer än ett år sedan vi började använda laserpåsvetsade löprännor från Duroc Laser Coating.

- Det innebär att vi slipper kostsamma ”mellanstopp” för att byta löprännor. Vi kan utan att oro vänta in planerat årsstopp även om stoppet sker på våren ett år och på hösten året efter säger Peter.

Durocs laserpåsvetsade beläggning klarar inte bara den korrosiva miljön utan också de snabba temperaturväxlingar den blir utsatt för.

Nedan till vänster är en nypåsvetsad löpränna och till höger syns en påsvetsad löpränna efter 14 månaders drift, den laserpåsvetsade ytan är i stort sett helt intakt!

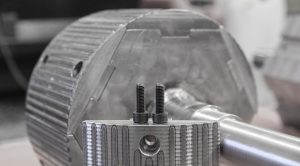

Matarvalssegment - Nordic Quick Systems

Duroc Laser Coating har hjälpt Nordic Quick Systems med laserpåsvetsning av deras unika matarvalslösning för sågverk.

De utbytbara segmenten, som i sig innebär en betydande minskning av arbetet vid underhållsstopp, blir ännu bättre när dess ytor förstärks med DUROC TiC42 i och med att livslängden ökar markant. En fantastik nyhet för världens alla sågverk!

DUROC TiC42 är ett tillsatsmaterial som innehåller titankarbider vilka skapar ett extremt nötningsmotstånd. DUROC TiC42 kan både användas för påsvetsning och impregnering beroende på vilka ytegenskaper som eftersträvas utöver den extrema nötningsbeständigheten.

Vill du veta mer om detta case?

Ventilskivor - Parker Hannifin

Blyfria ventilskivor med laserpåsvetsning

Vid tillverkning av hydraulmaskiner, som pumpar och motorer, har Parker Hannifin sedan flera år använt brons i en ventilskiva. Med en förändrad kravbild avseende ökad prestanda och eliminering av bly i bronsmetallen började Parker se sig om efter nya lösningar.

Alternativ i form av valsning, termisk sprutning, tunnfilmsbeläggning och laserytbehandling utvärderades genom studier av maskindelarnas funktion och prestanda samt processens effektivitet.

Duroc Laser Coatings påsvetsning med laser visade sig kunna erbjuda ett helt blyfritt laserbrons med överlägsen prestanda jämfört med övriga metoder. Det är dessutom en flexibel lösning som möjliggör tillverkning anpassad till efterfrågan samt förkortade ledtider.

– Duroc Laser Coatings lösning har rationaliserat vår tillverkningsprocess och ger oss en förbättrad totalekonomi, förklarar Mats Karlsson, inköpschef vid Parker Hannifin i Trollhättan.